Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji i automatyzacji, Przemysł 4.0 stawia na inteligentne systemy, które potrafią komunikować się ze sobą oraz z otoczeniem. Kluczowym elementem tej transformacji jest Internet Rzeczy, który umożliwia połączenie maszyn, urządzeń oraz systemów informatycznych w jedną sieć. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co prowadzi do optymalizacji procesów produkcyjnych. W ramach Przemysłu 4.0 wykorzystuje się również sztuczną inteligencję oraz uczenie maszynowe, co pozwala na automatyzację wielu zadań oraz podejmowanie decyzji na podstawie zgromadzonych informacji.

Jakie technologie są kluczowe dla Przemysłu 4.0

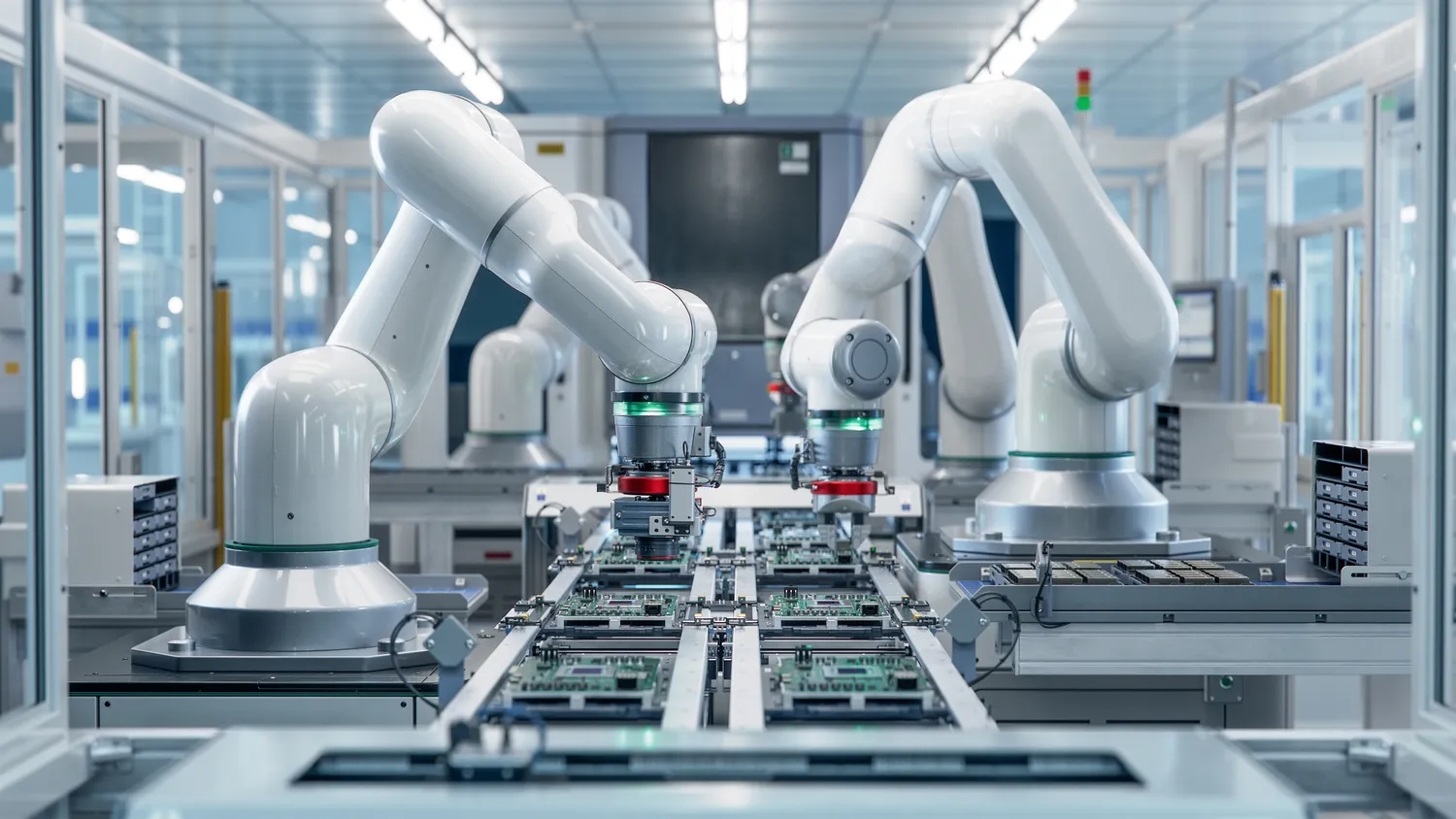

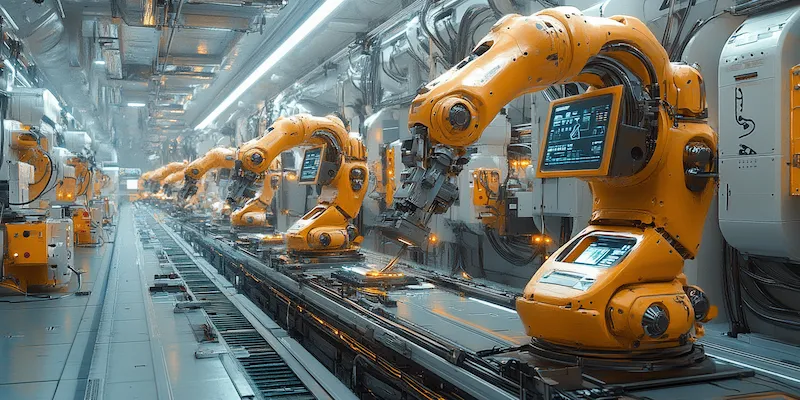

W kontekście Przemysłu 4.0 wyróżnia się kilka kluczowych technologii, które odgrywają istotną rolę w transformacji procesów produkcyjnych. Jedną z nich jest Internet Rzeczy, który umożliwia połączenie różnych urządzeń i systemów w jedną sieć, co pozwala na wymianę danych oraz ich analizę w czasie rzeczywistym. Kolejną ważną technologią jest sztuczna inteligencja, która wspiera procesy decyzyjne poprzez analizę dużych zbiorów danych oraz uczenie się na podstawie zgromadzonych informacji. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dodatkowo technologie takie jak robotyka współpraca czy druk 3D przyczyniają się do elastyczności produkcji oraz możliwości szybkiego dostosowywania się do zmieniających się potrzeb rynku.

Jakie korzyści niesie ze sobą wdrożenie Przemysłu 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi szereg korzyści dla przedsiębiorstw działających w różnych branżach. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest zwiększenie wydajności oraz redukcja kosztów operacyjnych. Pracownicy mogą skupić się na bardziej kreatywnych zadaniach, podczas gdy maszyny zajmują się rutynowymi czynnościami. Po drugie, integracja nowoczesnych technologii pozwala na lepsze monitorowanie i kontrolowanie procesów produkcyjnych, co przekłada się na wyższą jakość produktów oraz mniejsze straty materiałowe. Kolejną korzyścią jest możliwość szybkiego dostosowywania się do zmieniających się potrzeb rynku oraz indywidualizacja produktów zgodnie z oczekiwaniami klientów. Dzięki analizie danych przedsiębiorstwa mogą lepiej przewidywać popyt oraz planować produkcję, co minimalizuje ryzyko nadprodukcji lub niedoborów towarów.

Jakie wyzwania wiążą się z implementacją Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem rozwiązań Przemysłu 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać podczas tego procesu. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne i czasochłonne dla wielu firm, szczególnie tych mniejszych. Ponadto pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi nowych systemów i urządzeń, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do zmian. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które stają się coraz bardziej powszechne w erze cyfrowej transformacji. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych osobowych i poufnych informacji biznesowych.

Jakie branże mogą skorzystać na Przemyśle 4.0

Przemysł 4.0 ma potencjał do zrewolucjonizowania wielu branż, wprowadzając innowacyjne rozwiązania technologiczne, które zwiększają efektywność i konkurencyjność. W szczególności sektor produkcyjny może zyskać najwięcej dzięki automatyzacji procesów oraz zastosowaniu sztucznej inteligencji. Wytwórcy mogą optymalizować swoje linie produkcyjne, co prowadzi do zmniejszenia kosztów i zwiększenia wydajności. Kolejną branżą, która korzysta z Przemysłu 4.0, jest logistyka. Dzięki zastosowaniu Internetu Rzeczy oraz zaawansowanej analityki danych, firmy logistyczne mogą lepiej zarządzać łańcuchem dostaw, monitorując przesyłki w czasie rzeczywistym oraz przewidując ewentualne opóźnienia. Sektor zdrowia również odnosi korzyści z wdrożenia rozwiązań Przemysłu 4.0, gdzie technologie takie jak telemedycyna czy inteligentne urządzenia medyczne poprawiają jakość opieki nad pacjentami oraz umożliwiają szybsze diagnozowanie chorób.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle obiecująco, z wieloma nowymi technologiami i trendami, które mogą jeszcze bardziej wpłynąć na sposób prowadzenia działalności gospodarczej. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji w procesach produkcyjnych. Dzięki coraz bardziej zaawansowanym algorytmom uczenia maszynowego, maszyny będą mogły podejmować decyzje autonomicznie na podstawie analizy danych w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój technologii blockchain, która może zapewnić większą przejrzystość i bezpieczeństwo transakcji w łańcuchu dostaw, eliminując ryzyko oszustw oraz poprawiając śledzenie produktów. Warto również zwrócić uwagę na rozwój technologii rozszerzonej rzeczywistości oraz wirtualnej rzeczywistości, które mogą być wykorzystywane do szkoleń pracowników oraz wizualizacji procesów produkcyjnych.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu dynamicznych zmian związanych z Przemysłem 4.0 pojawia się potrzeba nabywania nowych umiejętności przez pracowników różnych branż. Kluczowe stają się kompetencje związane z obsługą nowoczesnych technologii oraz systemów informatycznych. Pracownicy muszą być biegli w zakresie analizy danych oraz umieć korzystać z narzędzi do wizualizacji informacji, co pozwala na podejmowanie świadomych decyzji biznesowych. Umiejętności związane z programowaniem oraz znajomość języków programowania stają się coraz bardziej pożądane na rynku pracy, ponieważ wiele procesów będzie wymagało automatyzacji i dostosowywania algorytmów do specyficznych potrzeb przedsiębiorstw. Również umiejętność pracy zespołowej oraz komunikacji staje się kluczowa w kontekście współpracy między różnymi działami firmy oraz zewnętrznymi partnerami technologicznymi.

Jakie przykłady firm wdrażających Przemysł 4.0

Wiele firm na całym świecie już wdraża rozwiązania związane z Przemysłem 4.0, osiągając znaczne korzyści dzięki nowoczesnym technologiom i innowacyjnym podejściom do produkcji i zarządzania. Na przykład niemiecka firma Siemens wykorzystuje zaawansowane systemy automatyzacji oraz analitykę danych do optymalizacji swoich procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Inny przykład to amerykański gigant motoryzacyjny General Motors, który implementuje technologie Internetu Rzeczy w swoich zakładach produkcyjnych, umożliwiając monitorowanie maszyn i urządzeń w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią. W sektorze elektroniki firma Philips stosuje rozwiązania oparte na chmurze obliczeniowej do zarządzania swoimi operacjami globalnymi, co pozwala na lepszą koordynację działań między różnymi lokalizacjami produkcyjnymi.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny opracować kompleksową strategię obejmującą kilka kluczowych elementów. Po pierwsze, istotne jest przeprowadzenie analizy obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie należy określić cele wdrożenia technologii Przemysłu 4.0 oraz stworzyć plan działania uwzględniający konkretne kroki do realizacji tych celów. Ważnym aspektem jest także zaangażowanie pracowników poprzez szkolenia i warsztaty mające na celu podniesienie ich kompetencji w zakresie obsługi nowoczesnych technologii oraz systemów informatycznych. Kolejnym kluczowym elementem jest wybór odpowiednich partnerów technologicznych oraz dostawców rozwiązań IT, którzy będą wspierać firmę w procesie transformacji cyfrowej.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji procesów produkcyjnych przy użyciu pary wodnej i maszyn mechanicznych. Druga rewolucja przyniosła elektryczność i masową produkcję dzięki zastosowaniu taśm montażowych, co znacznie zwiększyło wydajność fabryk. Trzecia rewolucja przemysłowa to era automatyzacji oparta na komputerach i technologii informacyjnej, która umożliwiła kontrolę procesów produkcyjnych za pomocą systemów komputerowych. Natomiast Przemysł 4.0 to ewolucja tych wcześniejszych etapów poprzez integrację nowoczesnych technologii takich jak Internet Rzeczy, sztuczna inteligencja czy analiza danych w czasie rzeczywistym.