Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnych zakładów przemysłowych. Przede wszystkim, jednym z najważniejszych atutów jest zwiększenie wydajności produkcji. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można znacznie przyspieszyć procesy produkcyjne oraz zredukować czas potrzebny na realizację zamówień. Kolejnym istotnym aspektem jest poprawa jakości produktów. Automatyzacja pozwala na precyzyjne monitorowanie i kontrolowanie każdego etapu produkcji, co minimalizuje ryzyko błędów ludzkich oraz zapewnia jednolitą jakość wyrobów. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników w niektórych obszarach produkcji oznacza oszczędności związane z wynagrodzeniami oraz szkoleniami. Warto również zauważyć, że automatyzacja linii produkcyjnych wpływa na bezpieczeństwo pracy, ponieważ roboty mogą przejmować niebezpieczne zadania, co zmniejsza ryzyko wypadków.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

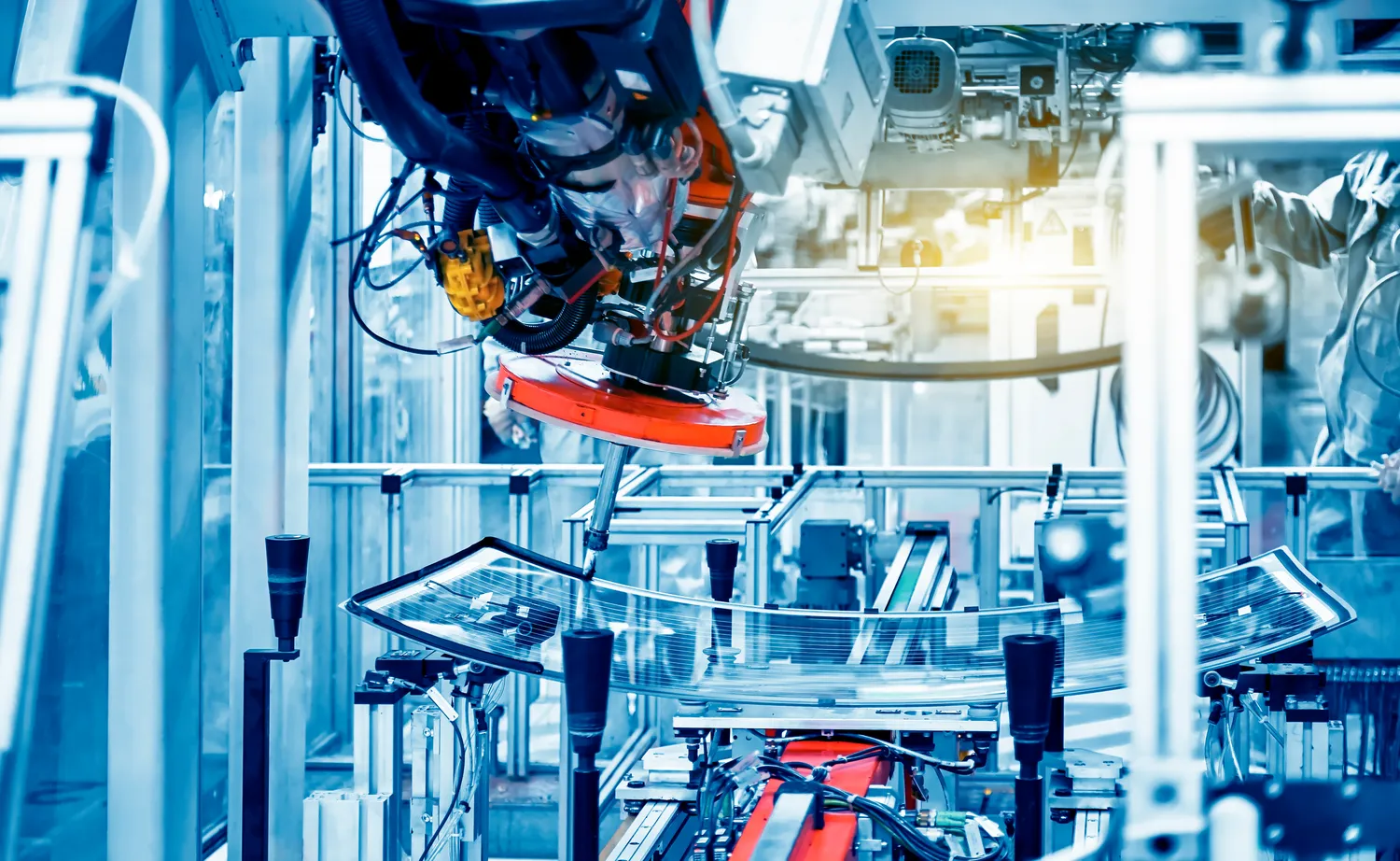

W automatyzacji linii produkcyjnych wykorzystuje się różnorodne technologie, które mają na celu optymalizację procesów oraz zwiększenie efektywności. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać różnorodne zadania, od montażu po pakowanie produktów. Roboty te są programowalne i mogą pracować w trybie ciągłym, co znacząco zwiększa wydajność produkcji. Inną istotną technologią są systemy wizyjne, które umożliwiają kontrolę jakości produktów w czasie rzeczywistym. Dzięki zastosowaniu kamer i algorytmów analizy obrazu można szybko wykrywać defekty i niezgodności w produkcie. Ponadto, coraz częściej stosuje się Internet Rzeczy (IoT), który pozwala na zbieranie danych z różnych maszyn i urządzeń w celu ich analizy oraz optymalizacji procesów produkcyjnych. Warto także wspomnieć o systemach zarządzania produkcją (MES), które integrują wszystkie elementy procesu i umożliwiają monitorowanie wydajności oraz identyfikację problemów na bieżąco.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Pomimo licznych korzyści, automatyzacja linii produkcyjnych wiąże się również z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Przede wszystkim jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne rozwiązania technologiczne. Zakup robotów przemysłowych czy systemów informatycznych może wymagać znacznych nakładów finansowych, co dla wielu firm stanowi barierę wejścia. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz systemów. Wprowadzenie automatyzacji często wiąże się ze zmianą organizacji pracy oraz koniecznością dostosowania umiejętności personelu do nowych warunków. Dodatkowo, przedsiębiorstwa muszą zmierzyć się z problemem integracji nowych technologii z istniejącymi procesami produkcyjnymi. Niezbędne jest opracowanie strategii, która pozwoli na płynne połączenie różnych systemów i urządzeń w celu osiągnięcia maksymalnej efektywności.

Jakie są przyszłe trendy w automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie nie tylko przewidywanie awarii maszyn, ale także optymalizacja procesów w czasie rzeczywistym na podstawie analiz danych. Kolejnym istotnym kierunkiem rozwoju jest personalizacja produktów przy użyciu elastycznych systemów produkcyjnych. Firmy będą mogły dostosowywać swoje linie do indywidualnych potrzeb klientów bez konieczności dużych inwestycji w nowe maszyny. Również rozwój Internetu Rzeczy (IoT) będzie miał ogromny wpływ na automatyzację; połączenie maszyn i urządzeń pozwoli na zbieranie danych o wydajności oraz stanie technicznym w czasie rzeczywistym, co umożliwi szybsze podejmowanie decyzji zarządzających.

Jakie są kluczowe elementy skutecznej automatyzacji linii produkcyjnych

Skuteczna automatyzacja linii produkcyjnych wymaga uwzględnienia kilku kluczowych elementów, które mają istotny wpływ na jej powodzenie. Przede wszystkim, niezbędne jest przeprowadzenie dokładnej analizy procesów produkcyjnych przed wprowadzeniem jakichkolwiek zmian. Zrozumienie obecnego stanu produkcji oraz identyfikacja obszarów, które można zautomatyzować, są fundamentem dla dalszych działań. Kolejnym ważnym aspektem jest wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice danej produkcji. Warto również zwrócić uwagę na elastyczność rozwiązań; linie produkcyjne powinny być zaprojektowane w taki sposób, aby mogły łatwo dostosowywać się do zmieniających się potrzeb rynku oraz wymagań klientów. Niezwykle istotne jest także zaangażowanie pracowników w proces automatyzacji. Ich wiedza i doświadczenie mogą pomóc w identyfikacji problemów oraz w opracowaniu skutecznych rozwiązań. Szkolenia dla personelu są kluczowe, aby zapewnić płynne przejście do nowego systemu pracy.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co ilustruje jej wszechstronność i potencjał do zwiększenia efektywności. W przemyśle motoryzacyjnym roboty przemysłowe odgrywają kluczową rolę w montażu pojazdów, gdzie precyzyjne i szybkie operacje są niezbędne do zapewnienia wysokiej jakości produktów. W branży elektronicznej automatyzacja umożliwia masową produkcję komponentów z zachowaniem rygorystycznych standardów jakości. W farmaceutyce zautomatyzowane linie produkcyjne pozwalają na szybkie i dokładne pakowanie leków, co jest szczególnie ważne w kontekście regulacji prawnych dotyczących bezpieczeństwa produktów. W sektorze spożywczym automatyzacja przyczynia się do poprawy wydajności procesów pakowania i etykietowania, co pozwala na szybsze dostarczanie produktów na rynek. Również w branży tekstylnej automatyzacja zyskuje na znaczeniu; nowoczesne maszyny potrafią szybko i precyzyjnie szyć odzież, co pozwala na skrócenie czasu realizacji zamówień.

Jakie są koszty związane z wdrażaniem automatyzacji linii produkcyjnych

Koszty związane z wdrażaniem automatyzacji linii produkcyjnych mogą być znaczne i różnią się w zależności od specyfiki zakładu oraz zakresu planowanych zmian. Na początku należy uwzględnić koszty zakupu sprzętu oraz oprogramowania; nowoczesne roboty przemysłowe czy systemy zarządzania produkcją mogą wymagać dużych inwestycji początkowych. Dodatkowo, przedsiębiorstwa muszą liczyć się z kosztami instalacji oraz integracji nowych technologii z istniejącymi systemami. Kolejnym istotnym elementem są wydatki związane ze szkoleniem pracowników; zapewnienie odpowiednich umiejętności personelu jest kluczowe dla efektywnego funkcjonowania zautomatyzowanej linii produkcyjnej. Nie można również zapominać o kosztach utrzymania i serwisowania nowoczesnych urządzeń; regularne przeglądy techniczne oraz ewentualne naprawy mogą generować dodatkowe wydatki.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Aby wdrożenie automatyzacji linii produkcyjnych było udane, warto zastosować kilka najlepszych praktyk, które mogą pomóc w uniknięciu typowych pułapek. Przede wszystkim kluczowe jest rozpoczęcie od dokładnej analizy potrzeb i celów przedsiębiorstwa; jasne określenie oczekiwań pozwoli na lepsze dopasowanie technologii do specyfiki produkcji. Ważnym krokiem jest również zaangażowanie zespołu pracowników już na etapie planowania – ich doświadczenie może być nieocenione w identyfikowaniu obszarów wymagających poprawy oraz potencjalnych wyzwań związanych z automatyzacją. Kolejną praktyką jest stopniowe wdrażanie zmian zamiast jednorazowego przeprowadzania dużych inwestycji; podejście to pozwala na testowanie nowych rozwiązań w mniejszej skali oraz dostosowywanie ich do rzeczywistych warunków pracy. Niezwykle istotne jest także monitorowanie postępów po wdrożeniu automatyzacji; regularna analiza wyników pozwala na bieżąco korygować strategię oraz eliminować ewentualne problemy.

Jakie są różnice między automatyzacją a robotyzacją linii produkcyjnych

Automatyzacja i robotyzacja to dwa terminy często używane zamiennie, jednak mają one różne znaczenia w kontekście linii produkcyjnych. Automatyzacja odnosi się do szerokiego procesu wprowadzania technologii mających na celu zwiększenie efektywności produkcji poprzez eliminację lub ograniczenie interwencji człowieka w różnych etapach procesu. Może obejmować różnorodne rozwiązania technologiczne, takie jak systemy informacyjne, maszyny sterowane komputerowo czy technologie IoT. Z kolei robotyzacja to bardziej specyficzny termin odnoszący się do wykorzystania robotów przemysłowych w procesach produkcyjnych. Robotyzacja jest więc jednym z elementów szerszej koncepcji automatyzacji; polega na zastępowaniu ludzkiej pracy przez maszyny zdolne do wykonywania powtarzalnych zadań z dużą precyzją i szybkością.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych wiąże się z wieloma wyzwaniami, a przedsiębiorstwa często popełniają błędy, które mogą wpłynąć na sukces całego projektu. Jednym z najczęstszych błędów jest brak odpowiedniej analizy przedwdrożeniowej; niedostateczne zrozumienie procesów produkcyjnych może prowadzić do wyboru niewłaściwych technologii lub narzędzi. Innym powszechnym problemem jest ignorowanie zaangażowania pracowników – brak komunikacji oraz szkoleń może prowadzić do oporu wobec zmian oraz frustracji zespołu. Często zdarza się również, że firmy decydują się na jednorazowe duże inwestycje zamiast stopniowego wdrażania rozwiązań; podejście to może prowadzić do problemów związanych z integracją nowych technologii z istniejącymi systemami oraz zwiększać ryzyko awarii. Niezbędne jest także monitorowanie postępów po wdrożeniu – brak regularnej analizy wyników może skutkować utratą kontroli nad efektywnością procesów oraz niemożnością szybkiego reagowania na pojawiające się problemy.