Robotyzacja maszyn CNC, czyli komputerowo sterowanych narzędzi, ma ogromny wpływ na przemysł, wprowadzając innowacje, które zmieniają sposób produkcji. Wprowadzenie robotów do procesów obróbczych pozwala na zwiększenie precyzji i powtarzalności operacji, co jest kluczowe w branżach wymagających wysokiej jakości produktów. Dzięki automatyzacji możliwe jest również zredukowanie kosztów produkcji, ponieważ roboty są w stanie pracować przez dłuższy czas bez przerwy, co minimalizuje przestoje. W efekcie przedsiębiorstwa mogą zwiększyć swoją wydajność oraz elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. Robotyzacja maszyn CNC przyczynia się także do poprawy bezpieczeństwa pracy, eliminując ryzyko związane z wykonywaniem niebezpiecznych operacji przez ludzi. Warto również zauważyć, że wdrożenie takich technologii wiąże się z koniecznością przeszkolenia pracowników, co może być wyzwaniem dla wielu firm.

Jakie są zalety i wady robotyzacji maszyn CNC

Robotyzacja maszyn CNC niesie ze sobą szereg zalet oraz wad, które warto dokładnie przeanalizować przed podjęciem decyzji o wdrożeniu takich rozwiązań. Do najważniejszych zalet należy zwiększona wydajność produkcji oraz możliwość osiągnięcia wyższej jakości produktów. Roboty są w stanie wykonywać skomplikowane zadania z dużą precyzją, co przekłada się na mniejsze straty materiałowe oraz lepsze wykorzystanie surowców. Kolejną istotną korzyścią jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby mieć problem z bezpieczeństwem lub komfortem. Z drugiej strony jednak robotyzacja wiąże się z pewnymi wadami. Przede wszystkim początkowe koszty zakupu i wdrożenia technologii mogą być znaczne, co stanowi barierę dla wielu małych i średnich przedsiębiorstw. Dodatkowo istnieje ryzyko utraty miejsc pracy w wyniku automatyzacji procesów produkcyjnych, co budzi obawy społeczne. Warto również pamiętać o konieczności regularnego serwisowania i konserwacji robotów, co generuje dodatkowe koszty.

Jakie technologie wspierają robotyzację maszyn CNC

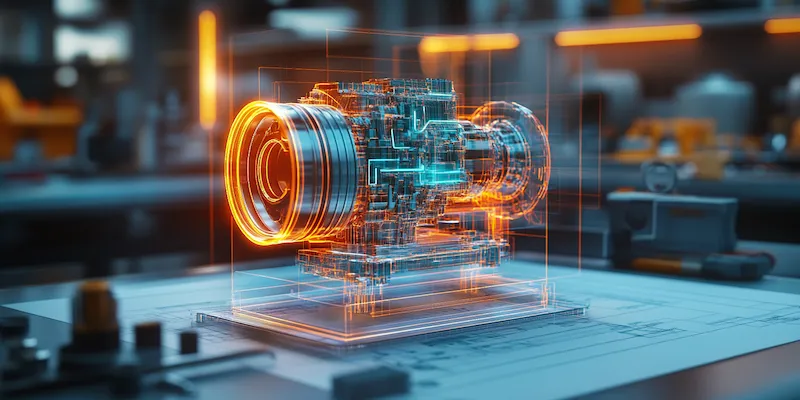

Współczesna robotyzacja maszyn CNC opiera się na zaawansowanych technologiach, które znacząco podnoszą efektywność procesów produkcyjnych. Jednym z kluczowych elementów jest sztuczna inteligencja, która umożliwia robotom samodzielne uczenie się i optymalizację swoich działań na podstawie analizy danych. Dzięki temu maszyny mogą dostosowywać swoje parametry pracy do aktualnych warunków produkcji oraz wykrywać potencjalne problemy zanim staną się one poważnymi awariami. Inną istotną technologią jest Internet rzeczy (IoT), który pozwala na zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. To umożliwia lepsze monitorowanie procesów oraz szybsze podejmowanie decyzji dotyczących produkcji. Również systemy CAM (Computer-Aided Manufacturing) odgrywają kluczową rolę w integracji robotów z maszynami CNC, pozwalając na automatyczne generowanie programów obróbczych. Dodatkowo rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji części zamiennych, co również wpływa na efektywność całego procesu produkcyjnego.

Jakie są przyszłe kierunki rozwoju robotyzacji maszyn CNC

Przyszłość robotyzacji maszyn CNC zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z najważniejszych kierunków jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły jeszcze lepiej dostosowywać swoje działania do zmieniających się warunków rynkowych oraz potrzeb klientów. Kolejnym istotnym trendem jest rozwój współpracy między ludźmi a robotami, co prowadzi do powstawania nowych modeli pracy, gdzie maszyny wspierają ludzi w wykonywaniu skomplikowanych zadań zamiast je całkowicie zastępować. Również rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci zaczynają poszukiwać sposobów na ograniczenie zużycia energii oraz materiałów w procesie produkcji. Technologia recyklingu oraz wykorzystanie odnawialnych źródeł energii stają się coraz bardziej popularne w kontekście automatyzacji procesów przemysłowych.

Jakie są zastosowania robotyzacji maszyn CNC w różnych branżach

Robotyzacja maszyn CNC znajduje zastosowanie w wielu branżach, co czyni ją niezwykle wszechstronnym rozwiązaniem. W przemyśle motoryzacyjnym roboty są wykorzystywane do precyzyjnego cięcia, spawania oraz montażu komponentów, co pozwala na zwiększenie wydajności produkcji oraz poprawę jakości finalnych produktów. Dzięki automatyzacji procesów możliwe jest również szybsze dostosowywanie linii produkcyjnych do nowych modeli pojazdów, co jest kluczowe w dynamicznie zmieniającym się rynku motoryzacyjnym. W branży elektronicznej roboty CNC odgrywają istotną rolę w produkcji podzespołów, takich jak płytki drukowane czy obudowy urządzeń. Precyzyjne cięcie i montaż elementów elektronicznych wymagają wysokiej dokładności, a automatyzacja tych procesów znacząco wpływa na jakość i niezawodność produktów. W sektorze lotniczym robotyzacja maszyn CNC jest niezbędna do obróbki skomplikowanych części samolotów, gdzie precyzja i bezpieczeństwo mają kluczowe znaczenie. Dodatkowo w branży medycznej roboty są wykorzystywane do produkcji narzędzi chirurgicznych oraz implantów, co pozwala na osiągnięcie wysokich standardów jakości i sterylności.

Jakie wyzwania stoją przed robotyzacją maszyn CNC

Robotyzacja maszyn CNC niesie ze sobą wiele korzyści, ale także stawia przed przedsiębiorstwami szereg wyzwań, które należy uwzględnić podczas planowania wdrożeń. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją nowoczesnych technologii. Dla wielu małych i średnich firm może to stanowić poważną barierę finansową, co sprawia, że nie są one w stanie skorzystać z zalet automatyzacji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników, którzy będą obsługiwać nowe maszyny. Wprowadzenie robotów do procesów produkcyjnych wymaga zmiany podejścia do pracy oraz zdobycia nowych umiejętności, co może być czasochłonne i kosztowne. Ponadto wiele firm boryka się z problemem integracji nowych technologii z istniejącymi systemami produkcyjnymi. Niezbędne jest zapewnienie odpowiedniej komunikacji między różnymi urządzeniami oraz oprogramowaniem, co często wiąże się z dodatkowymi inwestycjami. Również kwestie związane z bezpieczeństwem pracy są istotnym wyzwaniem – automatyzacja procesów produkcyjnych musi być przeprowadzona w sposób zapewniający bezpieczeństwo zarówno ludzi, jak i maszyn.

Jakie umiejętności są potrzebne do pracy z robotyzacją maszyn CNC

Aby skutecznie pracować z robotyzacją maszyn CNC, pracownicy muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość obsługi komputerowych systemów sterowania oraz programowania maszyn CNC. Osoby zajmujące się tymi technologiami powinny być zaznajomione z różnymi językami programowania używanymi w przemyśle, takimi jak G-code czy M-code, które służą do definiowania ruchów narzędzi oraz parametrów obróbczych. Ponadto umiejętność analizy danych oraz interpretacji wyników pomiarów jest kluczowa dla optymalizacji procesów produkcyjnych i eliminacji błędów. Warto również zwrócić uwagę na znaczenie umiejętności związanych z diagnostyką i konserwacją maszyn – pracownicy powinni być w stanie szybko identyfikować problemy oraz podejmować działania naprawcze. Również umiejętności miękkie, takie jak zdolność do pracy w zespole oraz komunikacji, są niezwykle ważne w kontekście współpracy między ludźmi a robotami.

Jakie są przykłady firm wykorzystujących robotyzację maszyn CNC

Wiele renomowanych firm na całym świecie zdecydowało się na wdrożenie robotyzacji maszyn CNC w swoich procesach produkcyjnych, co przyczyniło się do ich sukcesu na rynku. Przykładem może być firma Tesla, która wykorzystuje zaawansowane technologie automatyzacji w swojej fabryce samochodów elektrycznych. Dzięki zastosowaniu robotów do spawania oraz montażu komponentów Tesla osiąga wysoką jakość produktów oraz efektywność produkcji. Innym przykładem jest Boeing, który stosuje robotyzację w produkcji samolotów – automatyczne maszyny CNC umożliwiają precyzyjne cięcie i formowanie elementów konstrukcyjnych, co jest kluczowe dla bezpieczeństwa lotnictwa. W branży elektronicznej można wskazać firmę Apple, która wykorzystuje zaawansowane technologie obróbcze do produkcji swoich urządzeń mobilnych oraz komputerowych. Roboty CNC pozwalają na osiągnięcie wysokiej precyzji w obróbce podzespołów elektronicznych. Również firmy zajmujące się przemysłem medycznym coraz częściej korzystają z robotyzacji – przykładem może być firma Medtronic, która produkuje zaawansowane narzędzia chirurgiczne przy użyciu technologii CNC.

Jakie są koszty wdrożenia robotyzacji maszyn CNC

Koszt wdrożenia robotyzacji maszyn CNC może znacznie różnić się w zależności od wielu czynników, takich jak rodzaj technologii, skala projektu czy specyfika branży. Na początku należy uwzględnić koszty zakupu samego sprzętu – nowoczesne maszyny CNC mogą być bardzo drogie, a ich cena często przekracza setki tysięcy złotych. Dodatkowo trzeba doliczyć koszty instalacji oraz konfiguracji systemu, które mogą wymagać specjalistycznej wiedzy i doświadczenia. Kolejnym istotnym elementem są koszty szkoleń dla pracowników – aby skutecznie obsługiwać nowe technologie, personel musi przejść odpowiednie kursy i szkolenia, co generuje dodatkowe wydatki. Nie można zapominać o kosztach serwisowania i konserwacji maszyn – regularne przeglądy techniczne są niezbędne dla zapewnienia długotrwałej efektywności urządzeń. Warto również uwzględnić potencjalne koszty związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi.

Jakie są trendy w rozwoju robotyzacji maszyn CNC

Rozwój robotyzacji maszyn CNC wiąże się z wieloma trendami technologicznymi oraz rynkowymi, które kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest rosnąca popularność sztucznej inteligencji oraz uczenia maszynowego w kontekście automatyzacji procesów produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie uczyć się na podstawie analizy danych oraz optymalizować swoje działania bez potrzeby interwencji człowieka. Innym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia łączenie różnych urządzeń w sieci i zbieranie danych dotyczących ich pracy w czasie rzeczywistym. To pozwala na lepsze monitorowanie procesów produkcyjnych oraz szybsze podejmowanie decyzji dotyczących optymalizacji działań.