Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do produkcji i zarządzania procesami przemysłowymi. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie duży nacisk na cyfryzację oraz integrację systemów. Kluczowym elementem tej rewolucji jest Internet Rzeczy, który pozwala na komunikację między maszynami oraz urządzeniami, co prowadzi do bardziej efektywnego zarządzania zasobami i procesami produkcyjnymi. Dzięki zastosowaniu zaawansowanych technologii, takich jak sztuczna inteligencja, big data czy chmura obliczeniowa, przedsiębiorstwa mogą analizować ogromne ilości danych w czasie rzeczywistym, co z kolei umożliwia podejmowanie lepszych decyzji biznesowych. Warto również zauważyć, że Przemysł 4.0 nie tylko zmienia sposób produkcji, ale także wpływa na organizację pracy oraz relacje między pracownikami a technologią.

Jakie są kluczowe technologie w Przemysłu 4.0?

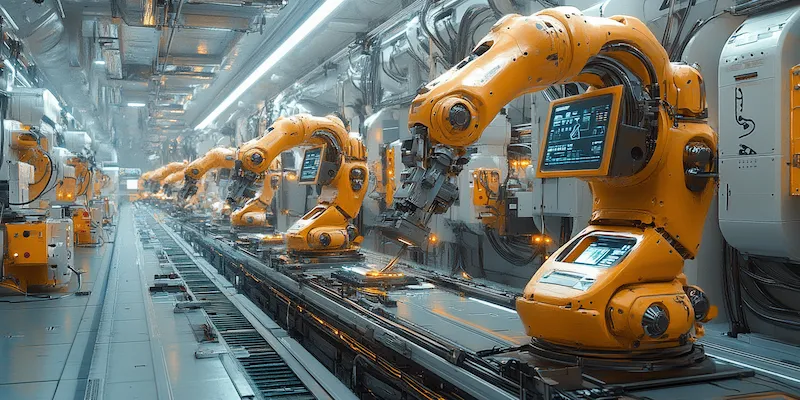

W kontekście Przemysłu 4.0 istnieje wiele kluczowych technologii, które przyczyniają się do transformacji procesów przemysłowych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i systemów w sieci, co pozwala na zbieranie oraz wymianę danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która może analizować dane i podejmować decyzje na podstawie algorytmów uczenia maszynowego. Dzięki AI przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz przewidywać awarie maszyn, co przyczynia się do zwiększenia efektywności operacyjnej. Automatyzacja procesów za pomocą robotów przemysłowych również odgrywa kluczową rolę w Przemysłu 4.0, umożliwiając szybsze i bardziej precyzyjne wykonywanie zadań. Dodatkowo technologie takie jak blockchain mogą zapewnić większe bezpieczeństwo danych oraz transparentność w łańcuchu dostaw. Wreszcie, chmura obliczeniowa pozwala na przechowywanie i przetwarzanie dużych zbiorów danych bez potrzeby inwestowania w kosztowną infrastrukturę IT.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników oraz klientów. Jedną z najważniejszych zalet jest zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację zarządzania zasobami. Dzięki wykorzystaniu zaawansowanych technologii firmy mogą znacznie skrócić czas produkcji oraz zredukować koszty operacyjne, co przekłada się na wyższą rentowność. Ponadto Przemysł 4.0 umożliwia lepsze dostosowanie produktów do potrzeb klientów dzięki analizie danych oraz personalizacji oferty. Klienci mogą otrzymywać produkty dostosowane do ich indywidualnych preferencji, co zwiększa ich satysfakcję i lojalność wobec marki. Warto również zauważyć, że wdrożenie nowoczesnych technologii sprzyja innowacyjności w firmach, co pozwala im na szybkie reagowanie na zmiany rynkowe oraz wprowadzanie nowych produktów i usług. Dodatkowo Przemysł 4.0 wpływa na poprawę warunków pracy poprzez eliminację monotonnych zadań oraz zwiększenie bezpieczeństwa dzięki zastosowaniu robotów i automatyzacji procesów.

Jakie wyzwania wiążą się z Przemysłem 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieją również istotne wyzwania, które przedsiębiorstwa muszą pokonać, aby skutecznie zrealizować tę transformację. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych lub średnich. Ponadto brak odpowiednich umiejętności wśród pracowników stanowi poważną przeszkodę w implementacji rozwiązań związanych z Przemysłem 4.0; wiele osób nie ma wystarczającej wiedzy technicznej ani doświadczenia w obsłudze nowoczesnych systemów informatycznych czy robotyzacji procesów produkcyjnych. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków oraz kradzieży danych osobowych czy informacji o produktach i klientach. Firmy muszą więc inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych, aby chronić swoje zasoby przed zagrożeniami zewnętrznymi.

Jak Przemysł 4.0 wpływa na rynek pracy?

Wprowadzenie Przemysłu 4.0 ma znaczący wpływ na rynek pracy, co budzi zarówno nadzieje, jak i obawy wśród pracowników oraz pracodawców. Z jednej strony automatyzacja procesów produkcyjnych i wprowadzenie robotów mogą prowadzić do redukcji miejsc pracy, zwłaszcza w sektorach, gdzie wykonywane są rutynowe zadania. Pracownicy zajmujący się prostymi czynnościami mogą być zastępowani przez maszyny, co rodzi pytania o przyszłość ich zatrudnienia. Z drugiej strony jednak Przemysł 4.0 stwarza nowe możliwości zawodowe, które wymagają wyższych kwalifikacji oraz umiejętności technicznych. W miarę jak firmy wdrażają nowoczesne technologie, rośnie zapotrzebowanie na specjalistów z zakresu analizy danych, programowania czy zarządzania systemami informatycznymi. W związku z tym konieczne staje się dostosowanie programów edukacyjnych oraz szkoleń do potrzeb rynku pracy, aby przygotować pracowników do nowych wyzwań. Ponadto Przemysł 4.0 sprzyja elastycznym formom zatrudnienia oraz pracy zdalnej, co może przyczynić się do lepszego bilansu między życiem zawodowym a prywatnym.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Przykłady zastosowania Przemysłu 4.0 można znaleźć w różnych branżach, które korzystają z nowoczesnych technologii w celu zwiększenia efektywności i innowacyjności swoich procesów. W przemyśle motoryzacyjnym wiele firm wdraża systemy IoT do monitorowania stanu maszyn oraz zarządzania produkcją w czasie rzeczywistym. Dzięki temu możliwe jest szybsze wykrywanie awarii oraz optymalizacja procesów produkcyjnych. W sektorze spożywczym zastosowanie technologii blockchain pozwala na śledzenie pochodzenia produktów oraz zapewnienie ich bezpieczeństwa, co jest szczególnie istotne dla konsumentów dbających o zdrowie. W branży medycznej wykorzystanie sztucznej inteligencji umożliwia analizę danych pacjentów oraz przewidywanie chorób, co przyczynia się do poprawy jakości opieki zdrowotnej. Również w logistyce i magazynowaniu technologie automatyzacji oraz robotyzacji znacząco zwiększają wydajność operacyjną poprzez optymalizację procesów transportowych i składowania towarów. Firmy takie jak Amazon czy Alibaba już teraz korzystają z zaawansowanych systemów zarządzania magazynami, które pozwalają na szybsze realizowanie zamówień oraz minimalizację błędów.

Jakie są kluczowe elementy strategii wdrożenia Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 wymaga przemyślanej strategii, która uwzględnia różnorodne aspekty organizacyjne i technologiczne. Kluczowym elementem takiej strategii jest analiza obecnego stanu firmy oraz identyfikacja obszarów, które mogą skorzystać z cyfryzacji i automatyzacji. Ważne jest również określenie celów biznesowych związanych z wdrożeniem nowoczesnych technologii; cele te powinny być mierzalne i realistyczne, aby można było ocenić postępy w realizacji strategii. Kolejnym istotnym krokiem jest zaangażowanie wszystkich interesariuszy – od zarządu po pracowników – w proces transformacji; ich opinie i sugestie mogą pomóc w lepszym dostosowaniu rozwiązań do potrzeb organizacji. Szkolenia i rozwój kompetencji pracowników są niezbędne dla skutecznego wdrożenia Przemysłu 4.0; inwestycje w edukację pozwolą na zwiększenie umiejętności technicznych zespołu oraz ułatwią adaptację do nowych technologii. Niezwykle ważne jest także zapewnienie odpowiedniej infrastruktury IT oraz zabezpieczeń danych; bez solidnej bazy technologicznej trudno będzie osiągnąć zamierzone cele transformacji cyfrowej.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle dynamicznie, a rozwój technologii będzie miał kluczowy wpływ na dalszą transformację sektora przemysłowego. Jednym z głównych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi; AI będzie coraz częściej wykorzystywana do analizy danych oraz podejmowania decyzji w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności operacyjnej firm. Również rozwój Internetu Rzeczy (IoT) sprawi, że maszyny będą jeszcze bardziej ze sobą powiązane, co umożliwi zbieranie jeszcze większej ilości danych i ich analizę na niespotykaną dotąd skalę. W kontekście ochrony środowiska coraz większą rolę odgrywać będą technologie związane z zrównoważonym rozwojem; przedsiębiorstwa będą dążyć do minimalizacji swojego wpływu na środowisko poprzez optymalizację zużycia energii oraz surowców naturalnych dzięki nowoczesnym rozwiązaniom technologicznym. Dodatkowo rozwój autonomicznych systemów produkcyjnych może prowadzić do większej elastyczności w produkcji oraz szybszego dostosowywania się do zmieniających się potrzeb rynku.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji za pomocą maszyn parowych, co znacznie zwiększyło wydajność pracy ludzkiej w XIX wieku. Druga rewolucja przyniosła elektryczność i liniową produkcję masową; to wtedy zaczęto stosować taśmy montażowe, co umożliwiło produkcję na dużą skalę przy jednoczesnym obniżeniu kosztów jednostkowych produktów. Trzecia rewolucja przemysłowa polegała na automatyzacji procesów za pomocą komputerów i technologii informacyjnych; to właśnie wtedy zaczęto stosować roboty przemysłowe w fabrykach, co pozwoliło na dalsze zwiększenie efektywności produkcji. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 skupia się na pełnej integracji cyfrowej wszystkich aspektów procesu produkcyjnego; obejmuje nie tylko automatyzację maszyn, ale także komunikację między nimi oraz analizę danych w czasie rzeczywistym dzięki Internetowi Rzeczy (IoT).