Wybór odpowiedniego kompresora do kluczy pneumatycznych jest kluczowy dla efektywności pracy oraz komfortu użytkowania. Przede wszystkim należy zwrócić uwagę na parametry techniczne urządzenia, takie jak ciśnienie robocze oraz wydajność. Klucze pneumatyczne wymagają określonego ciśnienia, które zazwyczaj wynosi od 6 do 8 barów, a niektóre modele mogą potrzebować nawet więcej. Wydajność kompresora, mierzona w litrach na minutę, powinna być dostosowana do specyfiki pracy, jaką zamierzamy wykonywać. Dla intensywnych zastosowań przemysłowych lepszym wyborem będą kompresory o większej wydajności, natomiast do domowego użytku wystarczą modele o niższych parametrach. Ważnym aspektem jest również typ kompresora – można wybierać między modelami tłokowymi a śrubowymi. Kompresory tłokowe są zazwyczaj tańsze i bardziej dostępne, ale mogą być głośniejsze i mniej trwałe niż ich śrubowe odpowiedniki.

Jakie akcesoria są niezbędne do kompresora do kluczy pneumatycznych

Aby w pełni wykorzystać potencjał kompresora do kluczy pneumatycznych, warto zaopatrzyć się w odpowiednie akcesoria. Przede wszystkim niezbędny będzie wąż pneumatyczny, który powinien być dostosowany do średnicy złączek w kluczu oraz kompresorze. Wąż powinien być wystarczająco elastyczny, aby umożliwić swobodne poruszanie się podczas pracy, a jednocześnie odporny na uszkodzenia mechaniczne. Kolejnym istotnym elementem jest złącze szybkozłączne, które pozwala na łatwe podłączenie i odłączenie narzędzi pneumatycznych. Dobrze jest również zainwestować w filtr powietrza oraz regulator ciśnienia, które pomogą utrzymać stabilne warunki pracy oraz zabezpieczą narzędzia przed zanieczyszczeniami. W przypadku intensywnego użytkowania warto rozważyć zakup smarownicy, która automatycznie nasmaruje narzędzie podczas pracy, co znacznie wydłuży jego żywotność.

Jak dbać o kompresor do kluczy pneumatycznych

Prawidłowa konserwacja kompresora do kluczy pneumatycznych jest kluczowa dla jego długowieczności oraz efektywności działania. Regularne sprawdzanie poziomu oleju w silniku to podstawowy krok, który należy wykonywać zgodnie z zaleceniami producenta. W przypadku kompresorów bezolejowych ten krok nie jest konieczny, ale warto kontrolować stan filtrów powietrza i wymieniać je w razie potrzeby. Co jakiś czas warto również przeprowadzić dokładne czyszczenie urządzenia – usunięcie kurzu i brudu z obudowy oraz wentylacji pomoże uniknąć przegrzewania się silnika. Ważnym elementem konserwacji jest także sprawdzanie szczelności wszystkich połączeń oraz węży – nieszczelności mogą prowadzić do spadku wydajności i zwiększonego zużycia energii. Po zakończeniu pracy dobrze jest opróżnić zbiornik z kondensatu, aby zapobiec korozji wewnętrznych elementów.

Jakie są najczęstsze problemy z kompresorem do kluczy pneumatycznych

Podczas użytkowania kompresora do kluczy pneumatycznych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jego działanie oraz wydajność. Jednym z najczęstszych problemów jest spadek ciśnienia roboczego, co może być spowodowane nieszczelnościami w układzie lub niewłaściwym ustawieniem regulatora ciśnienia. Warto regularnie sprawdzać wszystkie połączenia oraz stan uszczelek, aby uniknąć tego rodzaju awarii. Innym częstym problemem jest nadmierny hałas wydobywający się z urządzenia, co może świadczyć o zużyciu łożysk lub innych elementów mechanicznych. W takim przypadku konieczna może być interwencja serwisowa lub wymiana uszkodzonych części. Czasami użytkownicy skarżą się również na przegrzewanie się kompresora – może to być spowodowane zbyt długim czasem pracy bez przerwy lub zablokowaniem wentylacji. Warto pamiętać o regularnych przerwach oraz dbaniu o odpowiednią cyrkulację powietrza wokół urządzenia.

Jakie są zalety korzystania z kompresora do kluczy pneumatycznych

Korzystanie z kompresora do kluczy pneumatycznych niesie ze sobą wiele korzyści, które mogą znacząco poprawić efektywność pracy w warsztacie czy na budowie. Przede wszystkim klucze pneumatyczne zasilane sprężonym powietrzem charakteryzują się dużą mocą i momentem obrotowym, co pozwala na szybkie i efektywne dokręcanie oraz odkręcanie śrub. W porównaniu do tradycyjnych narzędzi ręcznych, klucze pneumatyczne znacznie ułatwiają pracę, zwłaszcza w przypadku trudnych do osiągnięcia miejsc lub przy dużych obciążeniach. Dodatkowo, dzięki zastosowaniu kompresora, użytkownik może korzystać z różnych narzędzi pneumatycznych, takich jak wkrętarki, młoty czy szlifierki, co czyni kompresor wszechstronnym urządzeniem. Kolejną zaletą jest oszczędność czasu – prace wykonywane za pomocą narzędzi pneumatycznych są zazwyczaj szybsze i bardziej precyzyjne, co przekłada się na zwiększenie wydajności całego procesu.

Jakie są różnice między kompresorami tłokowymi a śrubowymi

Wybór między kompresorem tłokowym a śrubowym ma istotne znaczenie dla efektywności pracy oraz kosztów eksploatacji. Kompresory tłokowe są najczęściej spotykane w domowych warsztatach oraz małych firmach. Charakteryzują się prostą konstrukcją oraz niższymi kosztami zakupu. Ich działanie opiera się na cyklicznym sprężaniu powietrza za pomocą tłoka, co sprawia, że są one bardziej głośne i mniej trwałe niż kompresory śrubowe. Z drugiej strony, kompresory śrubowe to rozwiązanie przeznaczone głównie dla przemysłu i intensywnego użytkowania. Działają na zasadzie ciągłego sprężania powietrza przy użyciu dwóch wirników, co zapewnia cichszą pracę oraz większą wydajność. Kompresory te są bardziej skomplikowane technologicznie i droższe w zakupie oraz serwisowaniu, ale ich żywotność jest znacznie dłuższa. Warto również zauważyć, że kompresory śrubowe wymagają regularnej konserwacji oraz wymiany oleju, podczas gdy wiele modeli tłokowych jest bezolejowych.

Jakie parametry techniczne są najważniejsze przy wyborze kompresora

Przy wyborze kompresora do kluczy pneumatycznych kluczowe jest zwrócenie uwagi na kilka istotnych parametrów technicznych. Pierwszym z nich jest ciśnienie robocze, które powinno być dostosowane do wymagań używanych narzędzi pneumatycznych. Większość kluczy pneumatycznych działa w zakresie od 6 do 8 barów, dlatego warto wybrać model, który zapewni odpowiednią moc. Kolejnym ważnym parametrem jest wydajność kompresora mierzona w litrach na minutę – im wyższa wydajność, tym dłużej można pracować bez przerwy na regenerację ciśnienia. Pojemność zbiornika również ma znaczenie; większy zbiornik pozwala na dłuższą pracę bez konieczności ponownego uruchamiania urządzenia. Należy także zwrócić uwagę na typ napędu – elektryczne kompresory są bardziej popularne w domowych zastosowaniach, natomiast spalinowe sprawdzają się lepiej w terenie lub tam, gdzie nie ma dostępu do energii elektrycznej.

Jakie zastosowania mają klucze pneumatyczne zasilane sprężonym powietrzem

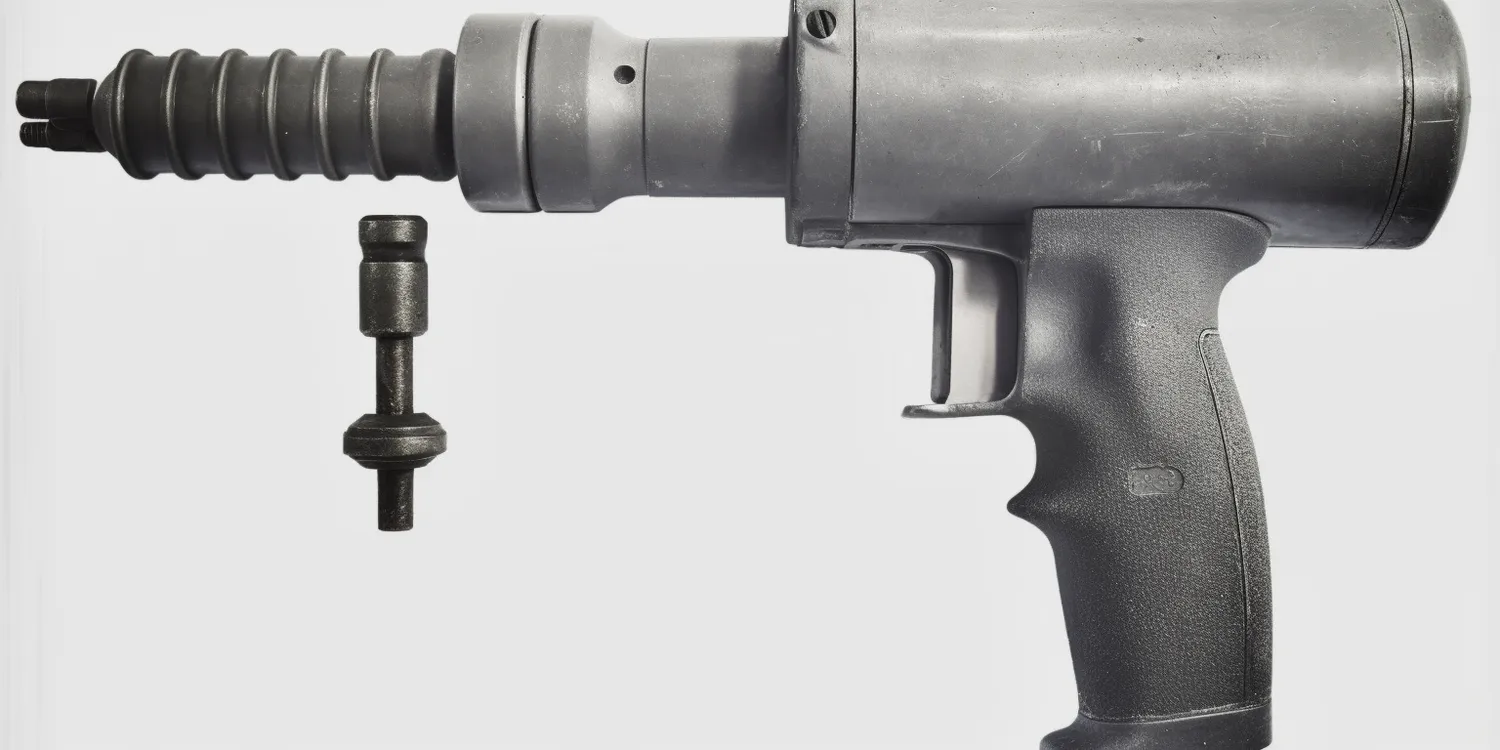

Klucze pneumatyczne zasilane sprężonym powietrzem znajdują szerokie zastosowanie w różnych branżach oraz dziedzinach życia codziennego. Są one niezwykle popularne w przemyśle motoryzacyjnym, gdzie wykorzystywane są do dokręcania i odkręcania śrub w pojazdach osobowych oraz ciężarowych. Dzięki dużemu momentowi obrotowemu klucze te umożliwiają szybkie wykonywanie prac serwisowych bez ryzyka uszkodzenia gwintów. W warsztatach mechanicznych klucze pneumatyczne sprawdzają się również podczas montażu elementów konstrukcyjnych oraz demontażu części maszyn przemysłowych. Poza przemysłem motoryzacyjnym klucze pneumatyczne znajdują zastosowanie w budownictwie – służą do pracy z elementami stalowymi oraz przy montażu konstrukcji drewnianych. Również w sektorze budowlanym wykorzystywane są podczas instalacji systemów wentylacyjnych czy klimatyzacyjnych. Klucze pneumatyczne znajdują również zastosowanie w codziennych pracach domowych – mogą być używane przez majsterkowiczów do naprawy sprzętu czy montażu mebli.

Jakie błędy najczęściej popełniają użytkownicy kompresorów

Kiedy korzystamy z kompresora do kluczy pneumatycznych, istnieje wiele pułapek i błędów, które mogą prowadzić do problemów z jego działaniem lub nawet uszkodzenia narzędzi pneumatycznych. Jednym z najczęstszych błędów jest niewłaściwe ustawienie ciśnienia roboczego – zbyt wysokie ciśnienie może prowadzić do uszkodzenia narzędzi lub ich szybszego zużycia, podczas gdy zbyt niskie ciśnienie może skutkować niewystarczającą mocą działania klucza. Kolejnym powszechnym błędem jest ignorowanie konieczności regularnej konserwacji urządzenia – brak wymiany filtrów czy oleju może prowadzić do awarii lub zmniejszenia wydajności kompresora. Użytkownicy często zapominają także o opróżnianiu zbiornika z kondensatu po każdym użyciu; gromadzenie się wilgoci wewnątrz może prowadzić do korozji elementów metalowych oraz obniżenia jakości sprężonego powietrza. Innym problemem jest niewłaściwe podłączenie narzędzi pneumatycznych – stosowanie nieodpowiednich złączek lub węży może prowadzić do nieszczelności i spadku wydajności systemu.

Jakie trendy dominują obecnie na rynku kompresorów

Rynek kompresorów do kluczy pneumatycznych dynamicznie się rozwija i ewoluuje pod wpływem nowych technologii oraz rosnących oczekiwań użytkowników. Obecnie obserwuje się trend wzrostu popularności kompresorów bezolejowych ze względu na ich łatwość obsługi oraz mniejsze wymagania konserwacyjne; takie modele cieszą się szczególnym zainteresowaniem wśród amatorów majsterkowania oraz użytkowników domowych. W branży przemysłowej natomiast rośnie zapotrzebowanie na kompresory o większej wydajności i trwałości; producenci starają się dostarczać rozwiązania energooszczędne oraz bardziej ekologiczne. Coraz więcej modeli wyposażanych jest w nowoczesne systemy monitorowania stanu technicznego oraz automatyczne regulacje ciśnienia, co zwiększa komfort pracy i bezpieczeństwo użytkowników. Również rozwój technologii akumulatorowej wpływa na rynek – pojawiają się coraz bardziej zaawansowane urządzenia działające na bateriach litowo-jonowych, które oferują mobilność i niezależność od źródła energii elektrycznej.