Destylator laboratoryjny to urządzenie, które służy do separacji cieczy na podstawie różnicy w temperaturze wrzenia. Proces destylacji polega na podgrzewaniu cieczy, co powoduje jej odparowanie, a następnie skraplaniu pary w celu uzyskania czystego produktu. W laboratoriach chemicznych destylatory są wykorzystywane do oczyszczania substancji, uzyskiwania rozpuszczalników oraz analizy składników chemicznych. Istnieje wiele typów destylatorów, w tym destylatory prostokątne, frakcyjne oraz rotacyjne, które różnią się konstrukcją i przeznaczeniem. W przypadku destylacji frakcyjnej można oddzielić kilka składników z mieszaniny, co jest szczególnie przydatne w przemyśle petrochemicznym czy farmaceutycznym. Destylatory laboratoryjne są również niezbędne w syntezach chemicznych, gdzie czystość reagentów ma kluczowe znaczenie dla uzyskania pożądanych produktów.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

W laboratoriach dostępnych jest wiele rodzajów destylatorów, które różnią się zarówno budową, jak i zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne, które są stosunkowo proste w budowie i idealne do podstawowych procesów oczyszczania cieczy. Kolejnym typem są destylatory frakcyjne, które składają się z kolumny frakcyjnej umożliwiającej oddzielanie wielu składników z mieszaniny na podstawie ich temperatur wrzenia. Tego typu urządzenia są niezwykle skuteczne w separacji substancji o zbliżonych temperaturach wrzenia, co czyni je niezastąpionymi w przemyśle chemicznym oraz petrochemicznym. Rotacyjne destylatory to kolejna kategoria, która pozwala na delikatną destylację cieczy w warunkach obniżonego ciśnienia, co minimalizuje ryzyko degradacji termicznej wrażliwych substancji. Warto również wspomnieć o destylatorach próżniowych, które działają w obniżonym ciśnieniu atmosferycznym, co pozwala na destylację substancji w niższych temperaturach.

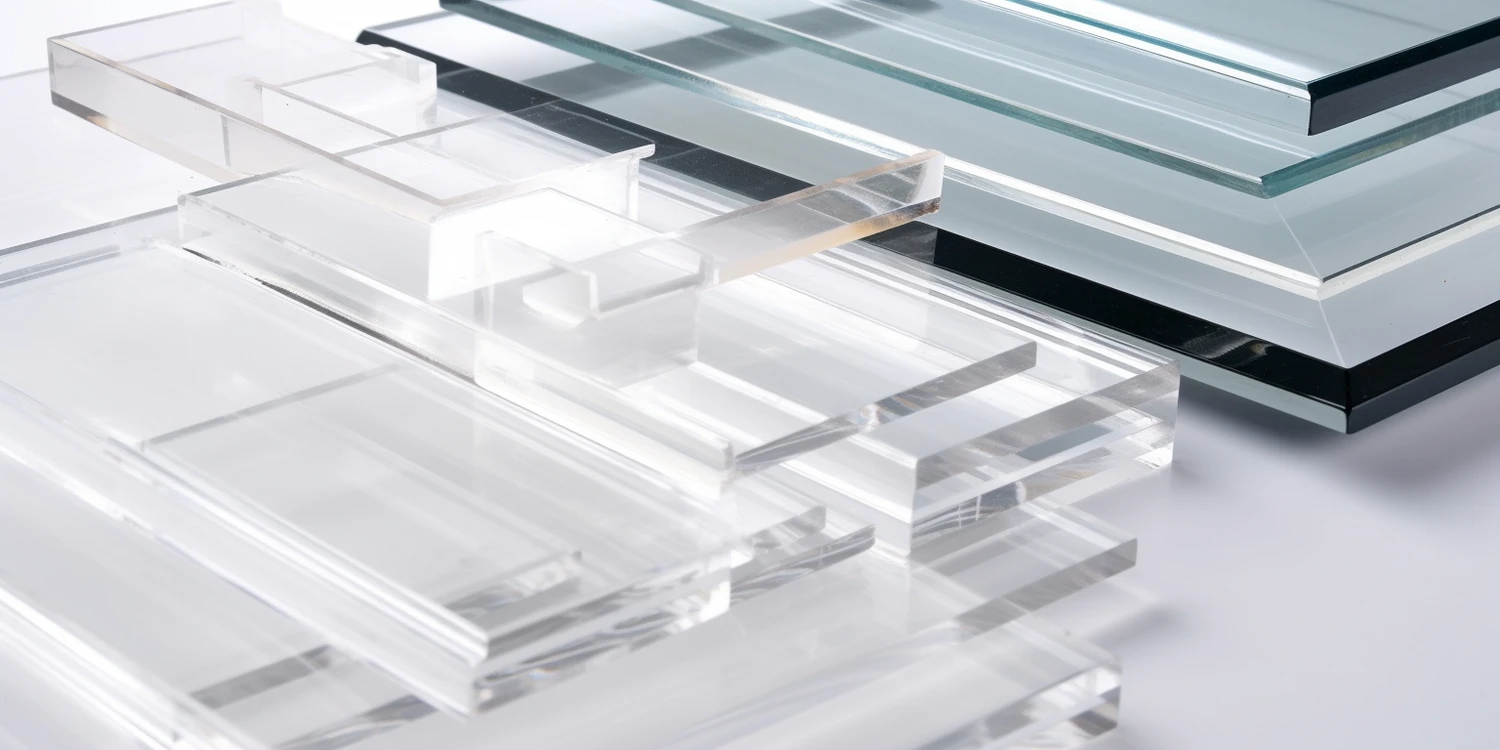

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatora laboratoryjnego wymaga zastosowania materiałów odpornych na działanie wysokich temperatur oraz chemikaliów. Najczęściej używanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie kwasów i zasad. Szkło borokrzemowe jest idealne do produkcji elementów takich jak kolby, chłodnice czy naczynia odbierające. W przypadku bardziej zaawansowanych urządzeń często wykorzystuje się również stal nierdzewną oraz materiały kompozytowe, które zapewniają dodatkową wytrzymałość i odporność na korozję. Stal nierdzewna jest szczególnie popularna w przemyśle farmaceutycznym oraz spożywczym ze względu na łatwość w utrzymaniu czystości oraz higieny. Warto także zwrócić uwagę na uszczelki i elementy łączące wykonane z materiałów odpornych na działanie chemikaliów, takich jak teflon czy silikon. Odpowiedni dobór materiałów ma kluczowe znaczenie dla bezpieczeństwa pracy oraz efektywności procesów destylacyjnych.

Jakie są najważniejsze zasady bezpieczeństwa podczas pracy z destylatorami

Praca z destylatorami laboratoryjnymi wiąże się z pewnymi zagrożeniami, dlatego niezwykle istotne jest przestrzeganie zasad bezpieczeństwa. Przede wszystkim należy zawsze nosić odpowiednią odzież ochronną, taką jak fartuchy labolatoryjne oraz okulary ochronne, aby zminimalizować ryzyko kontaktu z niebezpiecznymi substancjami chemicznymi. Należy również zadbać o odpowiednią wentylację pomieszczenia roboczego, aby uniknąć gromadzenia się szkodliwych oparów. Podczas pracy z gorącymi cieczami warto korzystać z rękawic ochronnych oraz narzędzi ułatwiających obsługę urządzeń, aby uniknąć poparzeń czy skaleczeń. Ważne jest także regularne sprawdzanie stanu technicznego sprzętu oraz jego elementów eksploatacyjnych – wszelkie uszkodzenia mogą prowadzić do awarii lub wycieków substancji chemicznych. Użytkownicy powinni być również dobrze zaznajomieni z procedurami awaryjnymi oraz lokalizacją sprzętu gaśniczego i apteczek pierwszej pomocy w laboratorium.

Jakie są najczęstsze błędy przy używaniu destylatorów laboratoryjnych

Podczas pracy z destylatorami laboratoryjnymi mogą wystąpić różne błędy, które mogą wpłynąć na jakość uzyskiwanych wyników oraz bezpieczeństwo. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury, co może prowadzić do nieefektywnej destylacji lub nawet przegrzania substancji. Użytkownicy powinni zawsze monitorować temperaturę wrzenia cieczy i dostosowywać ją w zależności od rodzaju substancji oraz celu destylacji. Innym powszechnym problemem jest niewłaściwe przygotowanie sprzętu, takie jak źle zamocowane uszczelki czy nieszczelności w połączeniach, co może prowadzić do utraty pary lub wycieków. Należy również pamiętać o odpowiednim chłodzeniu skraplacza, ponieważ zbyt wysoka temperatura może spowodować, że para nie skropli się prawidłowo, co obniża efektywność procesu. Kolejnym błędem jest brak odpowiedniej wentylacji w laboratorium, co może prowadzić do gromadzenia się szkodliwych oparów. Użytkownicy powinni także unikać mieszania substancji chemicznych bez wcześniejszej analizy ich reakcji, ponieważ niektóre kombinacje mogą być niebezpieczne.

Jakie są nowoczesne technologie w destylacji laboratoryjnej

W ostatnich latach nastąpił znaczny rozwój technologii związanych z destylacją laboratoryjną, co przyczyniło się do zwiększenia efektywności i precyzji procesów. Nowoczesne destylatory często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają dokładne kontrolowanie parametrów procesu, takich jak temperatura, ciśnienie czy czas destylacji. Dzięki temu laboratoria mogą osiągać lepsze wyniki analityczne oraz produkcyjne. Wprowadzenie technologii cyfrowych pozwala na zdalne monitorowanie i sterowanie procesami, co zwiększa wygodę użytkowania i minimalizuje ryzyko błędów ludzkich. Ponadto nowoczesne destylatory często wykorzystują materiały o wysokiej odporności na działanie chemikaliów oraz wysokich temperatur, co zwiększa ich trwałość i bezpieczeństwo. Wiele urządzeń jest również projektowanych z myślą o oszczędności energii, co ma istotne znaczenie w kontekście ochrony środowiska oraz redukcji kosztów operacyjnych.

Jakie są koszty zakupu i eksploatacji destylatorów laboratoryjnych

Koszt zakupu destylatora laboratoryjnego może się znacznie różnić w zależności od jego typu, wielkości oraz zastosowanych technologii. Proste modele destylatorów prostokątnych można nabyć w przystępnych cenach, natomiast bardziej zaawansowane urządzenia frakcyjne czy rotacyjne mogą wymagać znacznych inwestycji finansowych. Warto również uwzględnić dodatkowe koszty związane z akcesoriami oraz materiałami eksploatacyjnymi, takimi jak chłodnice czy kolby odbierające. Koszty eksploatacji obejmują również zużycie energii elektrycznej oraz ewentualne koszty konserwacji i naprawy sprzętu. Regularna konserwacja jest kluczowa dla zapewnienia długowieczności urządzenia oraz jego efektywności operacyjnej. W przypadku intensywnego użytkowania laboratoria powinny także rozważyć zakup ubezpieczenia sprzętu, aby zabezpieczyć się przed ewentualnymi stratami finansowymi związanymi z awariami czy uszkodzeniami.

Jakie są różnice między destylacją a innymi metodami separacji

Destylacja jest jedną z wielu metod separacji składników mieszanin chemicznych, ale różni się od innych technik pod względem zasad działania oraz zastosowań. Główna zasada destylacji opiera się na różnicy w temperaturze wrzenia składników, co pozwala na ich oddzielanie poprzez odparowanie i skraplanie. W przeciwieństwie do tego inne metody separacji, takie jak filtracja czy ekstrakcja cieczy, polegają na różnych właściwościach fizycznych lub chemicznych substancji. Filtracja wykorzystuje różnice w wielkości cząsteczek do oddzielania stałych substancji od cieczy lub gazu, natomiast ekstrakcja polega na rozpuszczaniu jednego składnika w odpowiednim rozpuszczalniku. Inną popularną metodą separacyjną jest chromatografia, która opiera się na różnicach w interakcjach składników z fazą stacjonarną i ruchomą. Każda z tych metod ma swoje zalety i ograniczenia; na przykład destylacja jest szczególnie skuteczna w przypadku substancji lotnych o różnych temperaturach wrzenia, podczas gdy chromatografia może być bardziej odpowiednia dla składników o podobnych właściwościach fizycznych.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przyszłość technologii destylacyjnej wydaje się obiecująca dzięki ciągłemu postępowi naukowemu oraz technologicznemu. W miarę jak rośnie zapotrzebowanie na czyste substancje chemiczne w różnych branżach przemysłowych, rozwijane są nowe metody i urządzenia mające na celu poprawę efektywności procesów destylacyjnych. Jednym z kierunków rozwoju jest integracja technologii sztucznej inteligencji oraz uczenia maszynowego w procesach kontrolnych, co pozwoli na lepsze prognozowanie wyników oraz optymalizację warunków pracy urządzeń. Ponadto coraz większą uwagę przykłada się do kwestii ekologicznych; nowoczesne technologie mają na celu zmniejszenie zużycia energii oraz minimalizację odpadów chemicznych generowanych podczas procesów separacyjnych. Innowacyjne podejścia do projektowania kolumn frakcyjnych czy chłodnic mogą również przyczynić się do zwiększenia wydajności energetycznej całego procesu. Rozwój materiałów kompozytowych o wysokiej odporności chemicznej i termicznej otwiera nowe możliwości dla konstrukcji sprzętu laboratoryjnego.

Jakie są najważniejsze cechy dobrego destylatora laboratoryjnego

Wybór odpowiedniego destylatora laboratoryjnego powinien opierać się na kilku kluczowych cechach, które wpływają na jego funkcjonalność i efektywność pracy. Przede wszystkim istotna jest jakość wykonania urządzenia; solidna konstrukcja z materiałów odpornych na działanie wysokich temperatur i agresywnych chemikaliów zapewnia długowieczność sprzętu oraz bezpieczeństwo użytkowania. Kolejnym ważnym aspektem jest precyzyjna kontrola temperatury oraz ciśnienia; nowoczesne modele często wyposażone są w cyfrowe systemy monitorujące te parametry, co pozwala na dokładniejsze przeprowadzanie procesów destylacyjnych. Warto również zwrócić uwagę na łatwość obsługi; intuicyjne panele sterujące oraz prosta konstrukcja ułatwiają codzienną pracę w laboratorium. Dobrze zaprojektowany system chłodzenia to kolejny element wpływający na efektywność procesu; skuteczne chłodnice zapewniają optymalne warunki skraplania pary.